Belgický start-up Texere Biotech v nedávné době zahájil v plně automatizovaném závodě výrobu, která je ve světovém měřítku první svého druhu. Firma odebírá femorální hlavice (tj. horní konec lidské stehenní kosti) a zpracovává je do kostkovitých implantátů, tzv. „alograftů“.

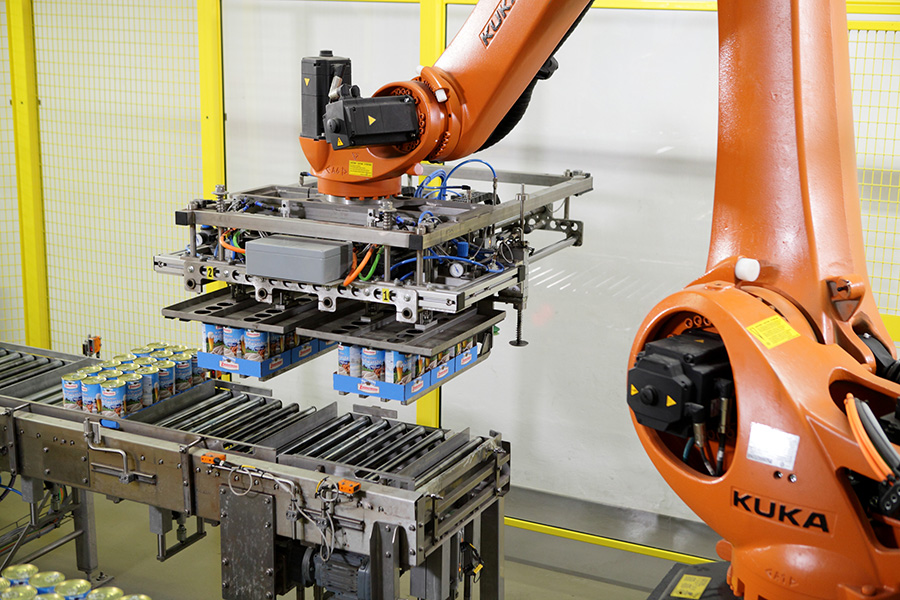

Ve sterilních podmínkách zpracovává tento materiál do kostních náhrad šest robotů Stericlean dodávaných firmou Stäubli.

Dispozice výrobního zařízení není nikterak komplikovaná, provoz byl navržen na základě standardů automatizované výroby. Šest obráběcích stanic surový materiál přemění v zabalený koncový výrobek, přičemž veškerou manipulaci a balení provádí celkem šest robotů.

Co činí výrobu v belgickém závodě Frasnes-lez-Gosselies tak neobvyklou, je mimořádně čisté pracovní prostředí a zabudování výrobní linky do hermeticky uzavřeného a rozsáhle proskleného kontejneru o délce 12 metrů. To, co plně automatizovaný systém na konci opouští, je taktéž zcela odlišné od jiných produktů. Surovinou jsou lidské femorální hlavice, odebrané pacientům, kteří se podrobili operaci náhrady kyčelního kloubu. Systém femorální hlavice opracovává tak, že nejen zůstane zachován minerální materiál, ale současně je kost ořezána do bloků standardizované velikosti.

Jak vysvětluje zakladatel firmy Texere, Denis Dufrane, poptávka je po těchto „alograftech“ (neendogenních implantátech) vysoká: „Přírodní kost je pro transplantaci kostí nejlepší materiál. Díky její mikroporéznosti ji lze dobře využít pro štěpy po odstranění nádorů, fúzi páteře apod. Současně je pacient ušetřen bolestivého odstranění autologní kosti.“

Cíl: Plně automatizovaná výroba implantačního materiálu

Materiál je ideální pro štěpení, avšak jeho nabídka je bohužel nedostatečná. Důvodem je částečně fakt, že kostní banky, které se nacházejí v každé evropské zemi, dosud dokázaly kostní materiál připravovat pouze ručně. Denis Dufrane: „Tyto banky obvykle pracují s rychlostí dvě femorální hlavice za den. Z každé kosti extrahují dva, případně tři bloky, ale kolem 50 procent materiálu přijde vniveč.“

To Dufranea, který sám mnoho let pracoval v kostní a tkáňové bance, inspirovalo k založení vlastní firmy na automatizovanou výrobu kostních alograftů. Projekt se rodil více než deset let, avšak nakonec došel zdárného uskutečnění. Závod zahájit výrobu a má kapacitu pro zpracování 5 000 femorálních hlavic za rok. Díky vysoce přesnému měření a optimální segmentaci se z každé hlavice vyrobí v průměru pět bloků a navíc kostní drť a prášek.

Stroj na řezání vodním paprskem nahradil zastaralou pilu na kosti

K hlavním výhodám plné automatizace zpracování patří vedle vyšší efektivity zpracování femorálních hlavic i zpětná sledovatelnost každého alograftového bloku a spolehlivé zabránění kontaminaci, a to včetně křížové kontaminace.

V rámci projektu byla také vyvinuta nová řezací procedura. Daniel Dufrene: „Dříve se hlavice řezaly ručně pomocí pásové pily. Nyní namísto toho používáme řezací stroj s vodním paprskem o tlaku 5 000 barů. Oproti řezání pilou nebo frézování tato technologie nevytváří tak vysoké teploty, které mohou zničit přírodní materiály. Nepoužíváme ani žádné přídavné látky.“

Roboty Stericlean činí nemožné možným

Palčivou výzvou ve fázi plánování projektu byl výběr robotů. Z pohledu firmy Texere se tento úkol ukázal jako poměrně jednoduchý. „Společně s naším partnerem pro automatizaci, firmou 1-2-3 Automation, jsme oslovili různé výrobce robotů. Rychle se ukázalo, že řada Stericlean výrobce Stäubli je pro nás tím nejlepším řešením, neboť nabízí bezkonkurenční standardy hygieny a současně mnoho referencí spokojených zákazníků v oblasti zdravotnických technologií, včetně operačních sálů.“

Roboty Stericlean jsou od základu navrženy právě pro tyto aplikace. Kompletní zapouzdření se stupněm krytí IP 67 umožňuje používání v nepříznivých podmínkách i v prostředích náročných na hygienu. Části vystavené extrémnímu namáhání se vyrábí z nerezové oceli. Povrchová úprava zvyšuje odolnost vůči korozi, přičemž zajišťuje spolehlivou odolnost v prostředích s VHP (odpařeným peroxidem vodíku). Krycí vrstva laku vykazuje nadměrně odolný povrch. Všechny roboty z řady šestiosých zařízení Stericlean ve výsledku splňují vysoké nároky GMP (dobré výrobní praxe).

Šest robotů – šest úkolů

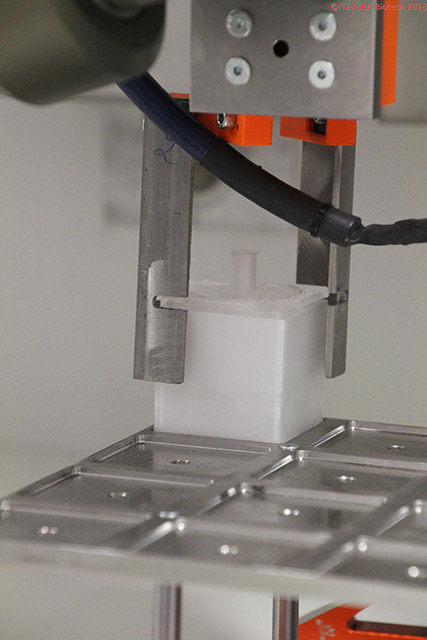

V šesti stanicích podél zpracovací linky je umístěno šest identických robotů TX60 Stericlean. První z nich zdvihne femorální hlavici z podnosu a přenese ji k jednotce pro zpracování obrazu, která posoudí její velikost a tvar. Tyto údaje se pak využívají ke zmapování řezných křivek pro následující fázi, ve které další robot kostní materiál přenese k plně zapouzdřenému stroji pro řezání vodním paprskem.

Robot číslo tři odebírá výsledné kostkovité alografty a pokládá je na podnos. Následující dva roboty pak zajišťují manipulaci s alografty během jejich chemického ošetření a sterilizace. Ve stanici číslo šest poslední z robotů Stericlean vkládá jednotlivé kostky do nádobek. Po vakuovém zabalení a individuálním označení jsou nádobky uskladněny v hlubokém zmrazení až do dodávky klientům.

Jedinečný projekt automatizace

I když na úkolech prováděných těmito roboty není nic neobvyklého, je tento projekt přesto jedinečný. V neposlední řadě vzhledem k produktu a přísným podmínkám manipulace s přírodními implantáty. Roboty zaujmou nejen svou kompatibilitou s čistým prostředím, ale i dynamikou, přesností a spolehlivostí.

Různé další aspekty projektu pak ukazují, s jakými výzvami se projekt ve své konstrukční fázi musel vypořádat. Pro každý kyčelní kloub musí například být použita zvláštní sada nádobek, štítků a dokonce i čelistí. Robot Stericlean ve stanici 2 hraje roli hlavního robotu, přičemž ovládá pohon čerpadla stroje pro řezání vodním paprskem a plní mnoho dalších klíčových funkcí. Než bylo možné instalovat kterýkoli z robotů, provedla firma 1-2-3 Automation rozsáhlé simulace za účelem ověření všech pohybových sekvencí v systému.

Četné výhody pro kostní banky, nemocnice a pacienty

Daniel Dufrene je spokojen s tím, že se investovaný čas, úsilí a kapitál vyplatily. „Poprvé se nám povedlo realizovat kompletně automatizovaný systém pro zpracování kostního materiálu. Výsledkem jsou výrazně lepší využití materiálu, vyšší objemy a nižší náklady. Plná automatizace nám ale především poskytuje velmi vysokou úroveň bezpečnosti, protože tak lze vyloučit kontaminaci, včetně té křížové. Jedná se o současný zlatý standard pro kostní implantáty.“ Toto hodnocení podporuje i certifikace GMP, která podle Daniela Dufrenea nemůže být udělena systémům založeným na manuálním procesu.

V konečném efektu budou z této vysoce specializované, automatizované technologie s podporou robotů nejvíce profitovat pacienti v nemocnicích, neboť díky pionýrské práci firmy Texere nyní lze výrazně zmírnit nedostatek materiálu pro náhradu lidské kostní tkáně. Jako první budou z této novinky profitovat země Beneluxu a sousední státy. Zakladatelé společnosti Texere nevylučují, že vybudují a budou následně provozovat podobné provozy i v jiných oblastech, např. v Asii. Alografty jsou koneckonců stejně vzácnou a stejně poptávanou komoditou i všude jinde na světě.