Robot KUKA ze série KR QUANTEC řeší automatizaci opracování plechových dílů v několika procesních krocích. Plně automatizovaný systém tak zajišťuje vyšší flexibilitu a kvalitu a optimalizuje výrobní proces.

Průmyslový robot KUKA KR 120 R3900 Ultra K obsluhuje stroj při odstraňování otřepů na různých plechových dílech u výrobce kuchyňských spotřebičů v jižním Německu. Robot z rodiny KR QUANTEC zvládá různé úkoly, jako je manipulace s díly, jejich polohování, spolupráce s obráběcím strojem a následné odložení dílů. Další produkty společnosti KUKA, které se při této aplikaci využívají jsou KUKA.VisionTech, KUKA.ConveyorTech a KUKA.SafeOperation.

Jednou z klíčových úloh průmyslových robotů je automatizace standardizovaných, monotónních procesů. Díky inovaci a technickému pokroku však roboty mohou provádět stále rostoucí počet složitějších výrobních úkolů. Navzdory tomu není úroveň automatizace pomocí průmyslových robotů, zejména v kovoprůmyslu, ještě tak vysoká, jak by být mohla. Firmy se jí občas vyhýbají, protože si myslí, že by to mohlo přinést náročný proces implementace, problémy s komunikačním rozhraním a také mají obavy z nedostatku znalostí programování robotů u svých zaměstnanců. Příklad výrobce kuchyňského zařízení na jihu Německa ukazuje, že tyto obavy jsou z velké části nepodložené. V jeho výrobním závodě společnost firma Kirchner Solutions GmbH nainstalovala plně automatizované robotizované pracoviště. Robot KUKA KR 120 R3900 Ultra K zde samostatně manipuluje s plechovými díly a vkládá je do stroje na odstraňování otřepů. Po obrobení dílu jej robot uchopí na výstupním dopravníku a umístí jej na paletu.

"Se společností KUKA získáváme vše z jediného zdroje. Skutečnost, že KUKA je předním dodavatelem řešení pro automatizaci, znamená, že se od začátku zabránilo problémům s implementací," říká David Hess, projektový manažer společnosti Kirchner Konstruktionen GmbH, který takto zdůraznil klíčový faktor pro úspěšné řešení automatizace. Tato firma z Weingartenu v Bádensku-Württembersku, která se specializuje na návrh, projekci a uve-dení do provozu komplexních automatizačních řešení do automobilového a strojírenského průmyslu, byla pověřena implementací této robotizované aplikace. Cílem bylo bezpečně manipulovat s plechovými díly a optimalizovat výrobní procesy. Systém funguje úspěšně již od září 2016.

Odhrotování a odstraňování otřepů v šesti krocích

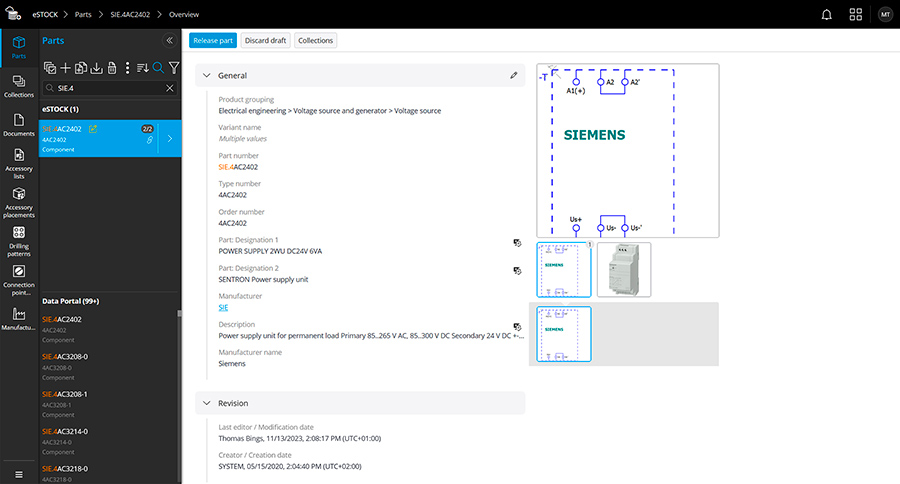

Hess a jeho tým v aplikaci používali software KUKA.HMI zenon, který jim umožňuje intui-tivně a efektivně ovládat kompletní řešení s roboty. Software umožňuje snadné vytváření uživatelských rozhraní s integrovaným výběrem programů a začlenění dalších ovládacích panelů a platforem. Umožněn je také přístup k předem definovaným funkcím, jako jsou okna alarmů a reporty událostí, to vše bez potřeby zvláštních programovacích schopností. Tato konfigurace také znamenala, že nebyl vyžadován PLC pro řízení systému, což snížilo čas a náklady na uvedení do provozu. V prvním ze šesti pracovních kroků zvolí operátor typ produktu v řídicí jednotce právě prostřednictvím KUKA.HMI zenonu. V následujícím kroku kamerový systém KUKA.VisionTech kontroluje správnou pozici dílu v systému. Pokud tomu tak je, ve třetím kroku robot uchopí díl ze zásobníku pomocí vakuového chapadla. Ve čtvrtém kroku robot KR QUANTEC ultra umístí plechový díl na vstupní dopravník obráběcího stroje. Software KUKA.ConveyorTech zajišťuje, že díl je přesně umístěn na tomto dopravníku. Program automaticky přizpůsobuje činnosti robota pohybům výrobní linky a dopravníků. To také umožňuje sledovat více dílů a umístit je vedle sebe. Jakmile stroj provede požadované operace na plechovém dílu, začíná pro robota pátý krok. Druhý kamerový systém zjišťuje, kdy komponent opouští stroj na výstupním dopravníku a kontroluje jej.

Robot se přesune nad tento dopravník a uchopí hotový díl. Technologie KUKA.VisionTech a KUKA.ConveyorTech jsou součástí tohoto kroku. V šestém a posledním kroku robot s vyso-kou nosností odkládá díly na výstupní paletu. Odkládací pozice dílů jsou volně programovatelné.

Četné výzvy zvládli předem

"Celý systém musel být nainstalován do čtyř týdnů. Tehdy byl plánován přejímací test“, poznamenává Hess, když hovoří o implementaci. Rychlá instalace byla umožněna mimo jiné předběžnými zkouškami jednotlivých dílčích oblastí, jako například integrace KUKA.VisionTech přímo u společnosti KUKA v Augsburgu. Také offline programování ušetřilo drahocenný čas.

Dalším složitým úkolem byl požadavek rozpoznat 300 různých plechových dílů, proto musel být vyvinut učící program, který to umožňoval. Tímto programem se každý nový tvar plechového dílu naučí a poté uloží.

Další překážkou byla otázka vzájemného spojení jednotlivých tenkých plechových dílů umístěných na sobě. Jednotlivé plechy odebírá robot speciálním vakuovým chapadlem, vybaveným speciální technologií, která je od sebe odděluje. Dále se také provádí kontrola přítomnosti více dílů během každé uchopení.

Poslední výzvou bylo, že zákazník chtěl provozovat systém ve třech různých režimech: plně automatický režim a dva poloautomatické režimy, kdy obsluha buď vkládá plechové díly do stroje, nebo je po operaci vyjímá. Protože operátor vstupuje do pracovního prostoru robota při těchto operacích, musela být provedena příslušná bezpečnostní opatření. To bylo dosaženo na jedné straně neustálým sledováním souřadnic a na druhé straně integrací bezpečnostní funkce KUKA.SafeOperation. Tento bezpečnostní software umožňuje bezpečnou a efektivní spolupráci mezi lidmi a roboty.

Automatizace s robotem KUKA byla úspěšně implementována

"Automatizace tak splnila všechna očekávání. Umožňuje zákazníkovi optimalizovat procesy, zpracovávat různé díly a výrazně zlepšuje kvalitu výrobků," shrnuje Hess. Díky této úspěšné implementaci již společnost Kirchner Konstruktionen GmbH obdržela další poptávky oh-ledně identického systému.